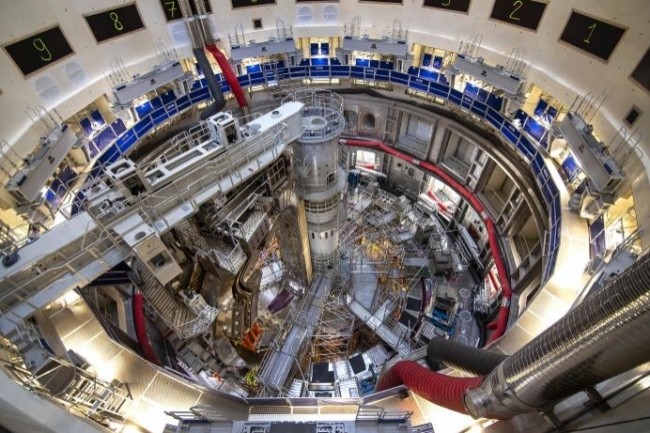

Dans les Bouches-du-Rhône, les 27 membres de l'UE, auxquels se sont associés la Chine, l'Inde, la Corée du Sud, le Japon, la Russie et les Etats-Unis, tentent de domestiquer la fusion nucléaire. Une source d'énergie présentée comme propre qu'est censé produire le tokamak ITER (soit le chemin, en latin), une machine en forme d'anneau bâtie pour recueillir l'énergie de la fusion des noyaux atomiques. La technologie, encore très expérimentale, sera mise à l'épreuve dans le tokamak qu'assemblent les équipes d'ITER depuis 2020, une machine d'environ 30 mètres de diamètre et presque autant de haut. Soit, au total, un million de composants (et dix millions de pièces) fabriqués dans les usines des membres de ce projet hors-norme bénéficiant de 22 Md$ de financement. C'est, à ce jour, le plus grand projet de fusion nucléaire dans le monde.

Afin de réaliser les tests d'assemblage de la machine, ITER s'appuie sur une technologie de réalité virtuelle éditée par la société LS Group. Au sein du consortium international, une équipe spécialiste de réalité virtuelle s'appuie sur Interact, un produit 3D issu d'un laboratoire commun à LS Group et au CEA, pour « simuler de façon réaliste l'assemblage des pièces et leur ordre d'assemblage », détaille Alexandre Avenel, chef de produit chez LS Group. « Les contacts avec ITER sont notamment passés par le site du CEA à Cadarache, un utilisateur avancé d'Interact et qui est proche géographiquement du site ITER », raconte ce dernier.

Anticiper les risques des opérations d'assemblage

Pour simuler les opérations humaines nécessaires à l'assemblage de la machine, les équipes d'ITER utilisent un bras haptique (autrement un bras robotisé à retour de force), offrant une immersion sensorielle. « La solution est pleinement interactive et permet, par exemple, à un expert métier de comprendre l'origine d'un blocage, en lui offrant une compréhension très simple de la scène ainsi que la perception de la réaction des objets qui l'entourent », détaille Alexandre Avenel. L'objectif étant d'anticiper les risques des opérations d'assemblage, d'éviter les erreurs de manipulation, voire de modifier les pièces avant leur usinage. Et valider les capacités d'accès d'un l'opérateur, sa posture, le détail de la procédure et le temps passé sur l'opération. La solution permet aussi de simuler des opérations lourdes. Par exemple, de créer un scénario où un équipement est suspendu, puis déplacé par un pont roulant motorisé dont le mouvement est contrôlé par un opérateur à l'aide du bras haptique pendant qu'un autre membre de l'équipe, équipé d'un casque VR, observe et analyse le déroulement du processus. Interact permet ici de tester différentes variantes de ces opérations puis d'analyser les données collectées, afin d'apporter des modifications au design.

L'utilisation du bras robotisé permet de capter les réactions de l'environnement à une manipulation. (Crédit : ITER Organization)

Dans le contexte d'ITER, où environ un million de pièces, fabriquées sur trois continents, doivent être ajustées avec une précision extrême pendant la phase d'assemblage d'une machine construite pour la première fois, la réalité virtuelle apparaît comme une solution de réduction des risques et de contrôle des coûts. « Les volumes de données, leurs mises à jour et le nombre des pièces sont une réelle source de complexité, ce qui permet aussi d'améliorer le logiciel », indique Alexandre Avenel. Aujourd'hui cantonnée à la validation de la conception, la technologie peut demain amener une continuité entre les phases de construction et celles liées à l'exploitation. « Si ce n'est pas le premier besoin lié à l'usage de notre technologie, la formation des opérateurs par la réalité virtuelle, par exemple sur les opérations de maintenance, figure bien parmi les objectifs de la démarche d'ITER », indique le chef de produit.

Commentaire