L’urgence d’organisation imposée par la pandémie de Covid-19 a conduit les entreprises à basculer vers des technologies de collaboration plus rapidement qu’elles ne le prévoyaient pour certaines. Selon une étude de Citrix/OnePoll, 74% des télétravailleurs français interrogés (sur un millier) n’avaient jamais expérimenté jusque-là le travail à distance. Des adaptations faites au pas de charge qui s'appuient sur les infrastructures et logiciels de communication déjà disponibles mais qui pourraient bien transformer les habitudes des entreprises à long terme et les amener à évoluer plus vite. Tandis que, sur le terrain, des technologies innovantes telles que l'impression 3D sont mises à contribution pour tenter de trouver des solutions rapides à des problèmes concrets, par exemple sur les équipements de protection et médicaux pour les personnels de santé et les malades.

De façon plus générale, « cette crise va conduire les entreprises à devoir accélérer certains projets de transformation digitale et à travailler de manière plus agile », estime Pascal Wronski, DSI de Saint-Maclou. L’enseigne spécialisée, contrainte de fermer ses magasins pour cause de confinement et sans site marchand, a créé en quelques jours un catalogue d’offres en ligne associé à un numéro 0800 et une cellule de télévendeurs pour conseiller les clients et permettre les livraisons à domicile. Ces vendeurs ont été rapidement équipés chez eux de l’environnement sécurisé et de l’application pour gérer les demandes. Côté DSI, 90% des équipes télétravaillent. La partie « run » de leur charge étant temporairement réduite, elles se consacrent aux projets IT et, dans ce contexte de crise, à la façon dont il faut pouvoir accélérer les plus stratégiques. « Nous avons la volonté d’aller beaucoup plus vite sur la mise en oeuvre du site marchand », cite en exemple Pascal Wronski qui estime nécessaire d’utiliser cette période de réflexion pour trouver des solutions technologiques et organisationnelles, prendre du recul, s’ouvrir sur d’autres façons de procéder et favoriser l’innovation. « Je suis persuadé que cette crise va permettre de devenir beaucoup plus agiles sur des projets d’entreprise, sur un mode test and learn, de faire des arbitrages beaucoup plus clairs ». C’est souvent sur des projets à marche forcée que l’on va à l’essentiel, rappelle-t-il en estimant que les organisations mises en place avec le télétravail vont également amener les équipes à travailler différemment.

L'impression 3D, un exemple d'accélération

Avant la pandémie, la progression de l'impression 3D allait déjà bon train, tant au niveau industriel qu'à l'échelle individuelle. Le mouvement des makers, consistant à fabriquer soi-même des objets, avait déjà fortement évolué avec les technologies accessibles dans les fablabs, les services d’impression 3D et les imprimantes 3D acquises au niveau personnel. Des initiatives sont actuellement engagées par les professionnels du secteur - dont rendent compte des sites spécialisés comme 3dnatives ou 3dprint - auxquels se joignent des particuliers, notamment dans la fabrication de masques de protection à visière ou de valves d’appareils respiratoires, comme celles que l'entreprise italienne Isninnova a associé à un masque de plongée. Il reste néanmoins le problème de l’homologation par le milieu médical des éléments produits, garantissant leur efficacité. Le fabricant Copper3D, spécialisé dans les matériels antimicrobiens, qui propose de télécharger le fichier open source d’un masque N95 à imprimer en 3D, a mis en garde sur le fait qu’il ne s’agissait pas d’un modèle définitif, qui n’était donc pas destiné à être imprimé ni vendu et qu’une version 2.0 arrivait.

Le modèle de masque proposé au téléchargement par Copper3D.

Les industriels joignent leurs efforts

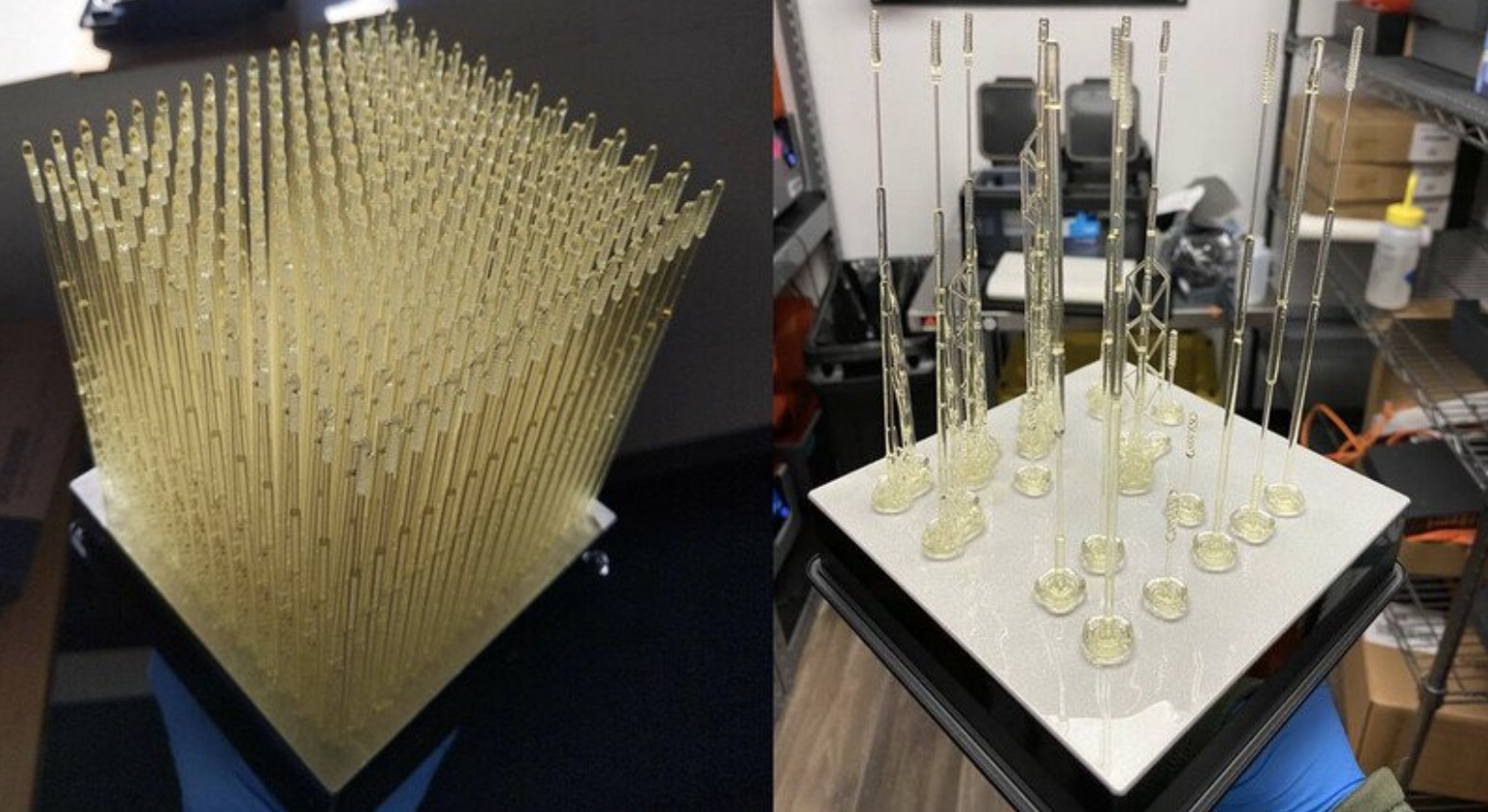

Des industriels mettent à profit leurs équipements de production 3D, tels le constructeur automobile Ford qui imprime des visières sur ses matériels FDM Stratasys et SLS d’EOS. Les fabricants d'imprimantes 3D contribuent de leur côté, Stratasys en livrant des protections faciales venant de plusieurs de ses sites, tandis que FormLabs, dans le Massachusetts, a lancé la production d'écouvillons nasaux pour les prélèvements destinés aux tests de dépistage du Covid-19.

Formlabs explique que ses écouvillons ont été imprimés en 3D en utilisant le même matériau autoclave biocompatible que la résine servant aux guides chirurgicaux. (Crédit : Formlabs)

En Espagne, un consortium réunissant l’institut technologique Leitat, CZFB, HP, le constructeur automobile Seat et d’autres partenaires, a développé à partir de pièces imprimées en 3D, un ventilateur médical validé par le directeur de l’innovation de l’hôpital Parc Tauli. Airbus et Navantia ont rejoint le projet. Autre initiative, la plateforme de fabrication à la demande 3D Hubs a lancé un fonds pour assurer la production de composantes vitales pour les projets d’équipements médicaux en lien avec la lutte contre le Covid-19.

En dehors de l'univers de l'impression 3D, d’autres industriels ont accéléré leurs processus de conception, tels le fabricant d’aspirateurs Dyson qui a mis au point en moins de 10 jours le ventilateur CoVent destiné à des systèmes de respiration tels qu’en utilisent les hôpitaux pour les patients Covid-19. L’équipement peut être produit rapidement et en volume, a informé James Dyson, fondateur de la société, qui a reçu une commande de 10 000 ventilateurs de la part du gouvernement britannique.

A l’échelon européen, pour faciliter les interactions entre les clusters industriels, le département de la protection civile et des opérations humanitaires de la Commission européenne a ouvert un portail pour centraliser les informations : Clustercollaboration.eu. Cecimo, l’association européenne de machines outils, continue de son côté son appel aux bonnes volontés industrielles pour aider à la production d'équipements, en technologie additive ou autres.

Un masque N95 comme montré sur le model 3D de l'article ça prend combien de temps environ a imprimer en 3D avec une imprimante d'entrée de gamme ?

Signaler un abus